|

虽然航空航天业一直是探索和采用金属增材制造技术的肥沃产业,但汽车行业仍然受到一些限制。这并不是说3D打印没有被用于汽车生产 - 大多数(如果不是所有的)汽车制造商正在对其进行调查 - 尽管由于许多因素(包括生产率和每件成本)的采用而受到限制。 最近,英国制造商Betatype展示了AM如何通过使用激光粉末床熔合(LPBF)在单一构造中制造384个合格的金属部件,从而克服汽车领域的这些限制。该项目利用Betatype优化技术大幅降低部件成本(从40美元到4美元)并缩短交付周期(从444小时缩短到34小时)。 大批量产业 在其案例研究中,Betatype开始挑战人们普遍认为的AM技术 - 正如他们现在所做的那样 - 无法满足某些面向消费者的行业(如汽车)的大批量和低成本需求。相反,它表示在大批量行业中采用AM的关键是优化流程经济性。换句话说:为每个生产的零件选择最有效的制造工艺。 通过将这些知识与自身对AM限制及其优化技术的认识相结合,Betatype表示,它能够帮助客户创建专为AM设计的零件,并且比传统制造零件表现更好,在经济上也是可行的。

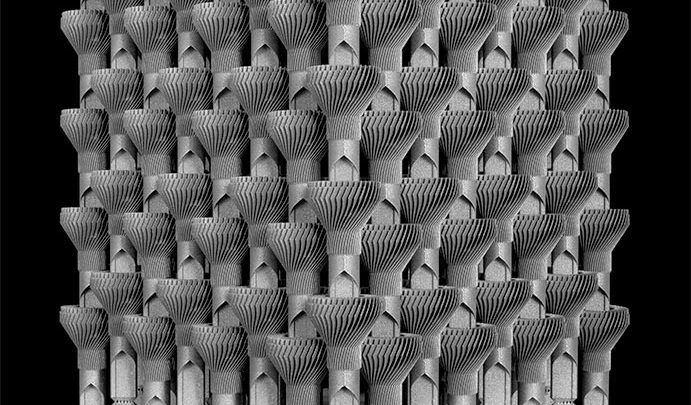

完全堆叠 更实际的是,Betatype演示了如何通过3D打印一系列LED大灯将AM用于汽车行业的生产制造。正如该公司所解释的那样,该项目源于汽车行业最近转向使用LED大灯及其适应新的热管理挑战的需求。 “ 通常,这些新组件需要相对较大的散热器,这些散热器通常是主动冷却的,”该公司写道。“ Betatype认识到这些金属部件的特定几何形状使其成为LPBF生产的理想选择,LPBF可以将多个制造工艺整合为一种生产方法。” 为了使金属大灯部件适合AM,Betatype首先重新设计了使用LPBF进行打印的部件。在重新设计过程中,Betatype能够设计具有内置支撑功能的部件,这使得多个前灯部件能够在构建托盘中彼此堆叠,而无需额外的支撑。 虽然“完全堆叠”通常被认为是一项复杂的壮举(很大程度上是由于层过程中的热应力),Betatype确保前照灯部件设计用于减少热应力。Betatype提出的新颖堆叠设计最终使公司能够将一系列零件“嵌套”在一起,以优化打印机的构建量。如上所述,由于这一点,在一个打印作业中共打印了384个零件。用于实现此目的的机器是EOS M 280系统。

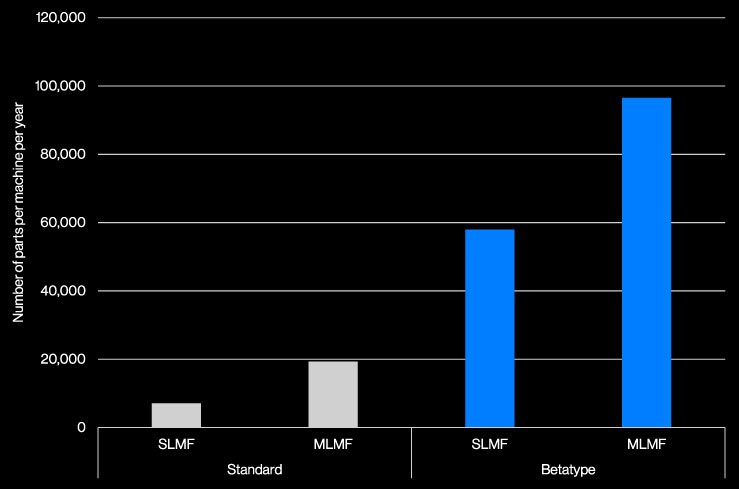

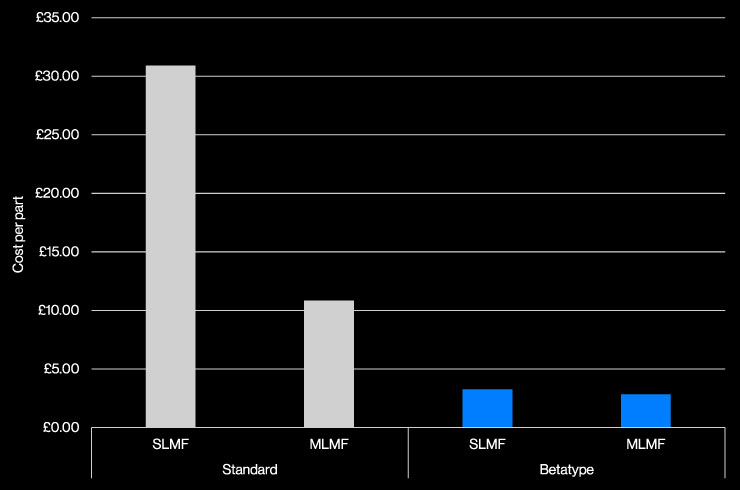

更好,更便宜,更快 除了将零件设计为堆叠模型外,Betatype还利用其专业知识优化构建过程的其他方面。正如该公司指出: “通过特定的控制参数,每层中的部件暴露于激光有效熔化部件的单个刀具路径中,显着减少,两者之间的延迟最小 。这与Betatype的优化算法和过程IP相结合, 将每个部件的构建时间从每个部件的1小时减少到不到5分钟。这比使用标准构建处理器快10倍 。“ 在成本方面,Betatype表示它成功地将每件成本从40多美元降低到不到4美元 - 大大节省了成本。它补充说,使用EOS M280或Renishaw的RenAM500M(单激光中型框架(SLMF)系统),它可以将生产时间从444小时缩短到大约30小时,用于生产384大灯部件。然而,使用新的多激光系统MLMF,它甚至能够将构建时间缩短到19小时。 “ 使用这些高生产率系统,每个系统生产一年的生产率从7055个零件增加到135,168个就有可能实现19倍的增长,”Betatype说道。“通过安装7台机器运行这一优化过程,每年可以接近100万个零件 - 功能更强,成本效益更高的零件。”

|  |小黑屋|手机版|Archiver|机械荟萃山庄

( 辽ICP备16011317号-1 )

|小黑屋|手机版|Archiver|机械荟萃山庄

( 辽ICP备16011317号-1 )